3D图像揭示裂纹复杂性与材料韧性之间的联系

上次您最喜欢的杯子掉在地上或坐在眼镜上时,您可能太全神贯注而没有注意到破碎物体上出现的复杂裂纹图案。但捕获这种模式的形成是EPFL工程学院软界面工程力学实验室(EMSI)的JohnKolinski和他的团队的专长。

他们的目标是了解裂纹如何在脆性固体中传播,这对于开发和测试用于建筑、体育和航空航天工程的安全且具有成本效益的复合材料至关重要。

但分析裂纹形成的传统力学方法假设裂纹是平面的,即它们形成在材料的二维表面上。事实上,简单的平面裂缝只是冰山一角:大多数裂缝(就像玻璃等日常脆性固体中的裂缝一样)会传播到由脊和其他复杂特征组成的三维网络中。

由于材料的不透明性和裂纹形成的速度,实时观察这种复杂性是极其困难的。但现在,借助瑞士军刀和共焦显微镜,科林斯基和他的团队成功做到了这一点,并且他们发现在此过程中裂纹复杂性与材料韧性之间存在正相关关系。

“传统上,驱动裂纹所需的能量被认为是一种材料属性,但我们的工作对几何形状的关键作用产生了独特的见解:即,通过增加裂纹尖端几何特征的复杂性,可以使材料有效地变得更坚韧,因为推进复杂裂纹比简单裂纹需要更多的应变能,”科林斯基说。“这凸显了当前3D裂缝理论中的一个重要差距。”

研究人员的方法涉及创建四种不同水凝胶和弹性体的非常薄的切片。水凝胶透明且易碎,但易于变形和测量而不破碎,可以作为了解玻璃和脆性塑料中裂纹如何形成的代理。弹性体同样是橡胶和硅树脂聚合物等材料的代表。

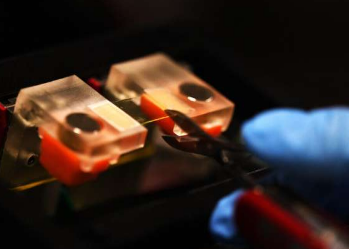

虽然实验裂纹是用最先进的共焦显微镜观察到的,但它们是用标准瑞士军刀诱导的:设备剪刀的剪切作用自然会在水凝胶样品中产生几何形状复杂的裂纹。

使用EMSI团队开发的定制装置来控制样品对准和加载,通过共焦显微镜生成一系列荧光图像,然后堆叠以组装每个断裂表面的独特三维图。

“人们早就知道,通过事后观察断裂表面,裂纹可能会变得复杂,但人们却失去了对裂纹出现时的载荷条件或样品受到的力的了解,”Kolinski解释道。“我们的创新成像方法使得在原位严格表征这种关系成为可能。”

简而言之,这些实验表明驱动样品裂纹所需的应变能与裂纹尖端的长度成正比。这表明,随着裂纹的扩展,3D裂纹的几何复杂性增加会产生更多的断裂面,因此需要额外的应变能来驱动裂纹。

在另一项实验中,研究人员展示了当更平滑的裂纹接近嵌入样品中的刚性障碍物时,裂纹的平面对称性被打破,从而增加了裂纹尖端的长度和驱动裂纹前进所需的能量。

“我们可以分离出几何复杂性如何与材料的这种不均匀性一起出现,这一事实可能会激发新的设计方法,”科林斯基说。“我们的工作还强调了进行材料测试时小心谨慎的重要性,因为我们现在知道,平面裂纹前沿的任何几何偏差都可能导致材料韧性的错误测量,并可能导致危险的高估。”

免责声明:本答案或内容为用户上传,不代表本网观点。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。 如遇侵权请及时联系本站删除。